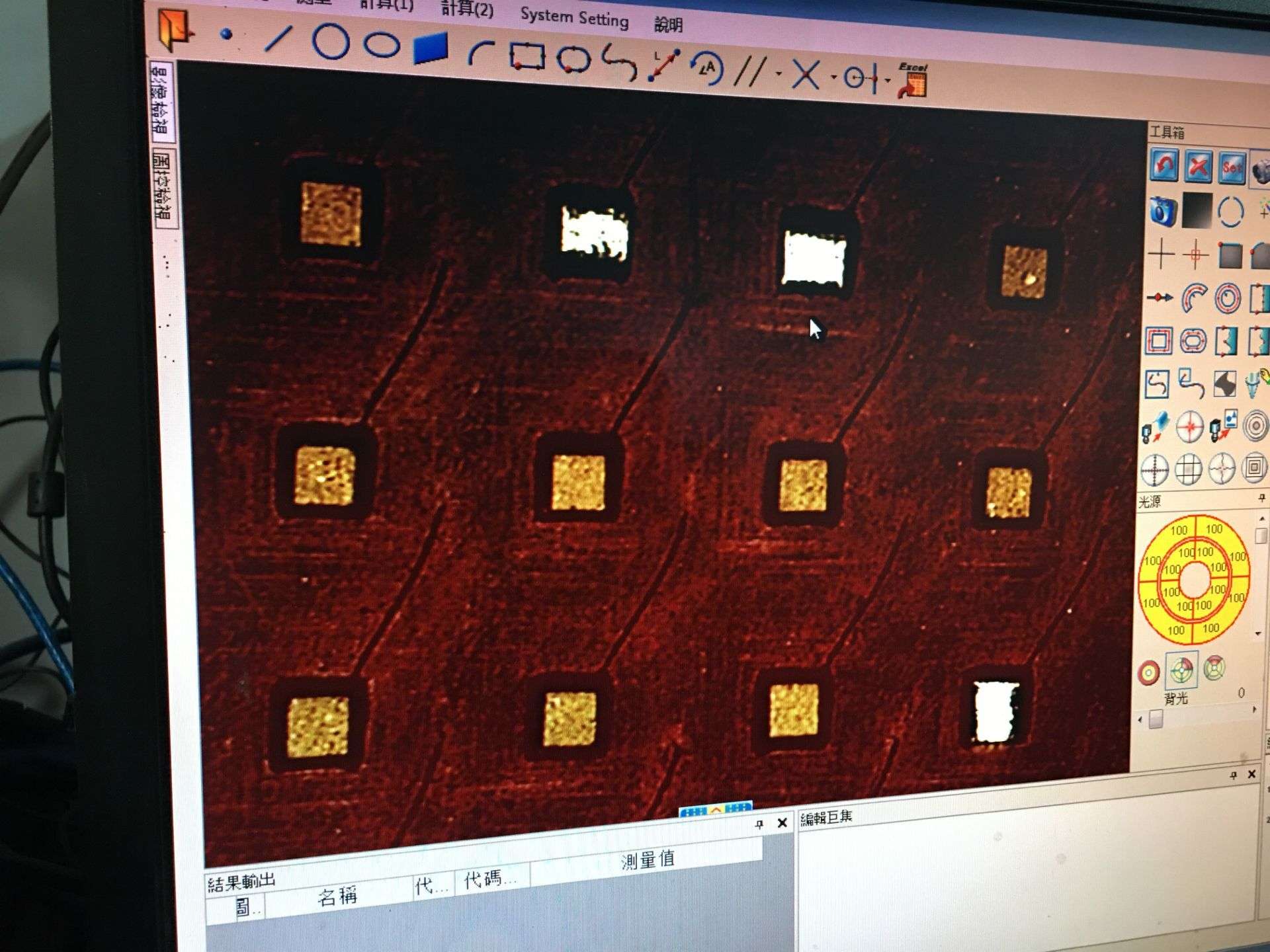

小零件在生产加工过程中,对人工和设备的要求较高,经常会借助显微镜来完成生产和加工。使用显微镜的可以观察的更加细致,小零件的损伤、变形等不良会经过显微镜的高倍数显现出来,使用显微镜有优点也会有劣势。劣势的方面体现在效率方面,使用显微镜会大大拖延生产加工的效率,导致成本提高。使用青岛平一阵列机既能保证效率,又能兼备显微镜的功能。

具体是哪些不利因素导致小零件的传统整列工艺,逐渐被新型智能化设备所代替?我们一起来探讨吧!小零件在经过传统整列工艺时,因工作量大、耗时长、产量低等原因,严重影响了企业的生存发展和树立的品牌形象,限制了企业的成长与进步。如何才能突破困局呢?

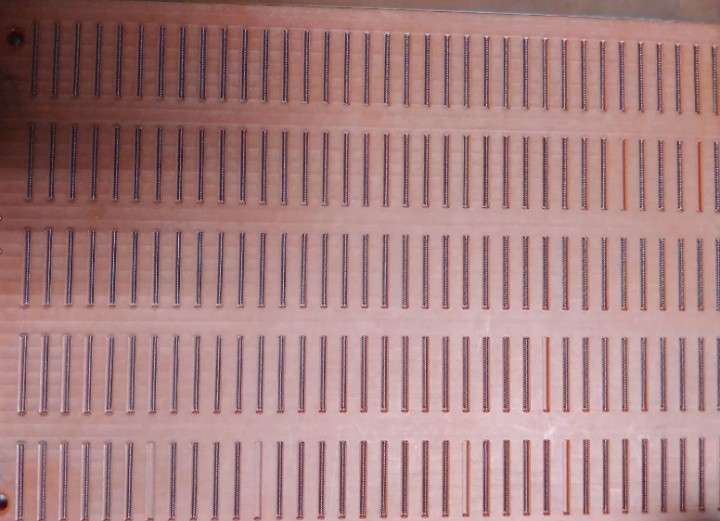

青岛平一技术团队利用丰富的人工智能技术,建立了适合小零件整列的阵列机,实现了小零件正反面、角度的快速自动识别,对混入的产品进行筛选,达到正确的入孔率。青岛平一技术团队还对研发制造的阵列机建立了一套独有的智能控制系统,可以在短时间内完成物料切换。

从2011年起,青岛平一阵列机经过数个版本的迭代升级,阵列技术愈发成熟精进,对薄片、探针、异形等很微小的小零件也能进行很好的自动阵列。青岛平一阵列机具有阵列效率快、耗时短,产量高、成本低等特点。1台设备的产能输出等于5-6操作人员整列工作,使用青岛平一阵列机代替人工,半年可回本。